CNC Fräse selber bauen! (MPCNC)

Schritt für Schritt Anleitung für die Mostly Printed CnC (MPCNC)

Eine Anleitung, um sich für kleines Geld den Traum von der eigenen CNC- Fräse zu verwirklichen.

Inhalt:

- Teil 1. Der Teiledruck

- Teil 2. Die Montage: Die Standfüße und Laufschlitten

- Teil 3. Die Montage: Die Z-Achse

- Teil 4. Die Montage: Die Zentraleinheit

- Teil 5. Der Aufbau und das Ausrichten der Fräse

- Teil 6. Die Elektrik

Die Einführung

Was ist eigentlich eine CnC Fräse und was zum Geier eine MPCNC?

Jeder der schon mal irgendwie mit Holz zutun hatte kennt sie, eine Oberfräse und genau so muss man sich eine CnC- Fräse vorstellen, nur eben mit einer Computer Steuerung.

Wäre es nicht Cool am Computer ein Relief oder z.b. ein Holzbauteil für ein Modellflugzeug zu erstellen und dann einfach nur Play zu drücken und die Fräse übernimmt die mühsame Laubsägearbeit.

Ja das wäre super, aber das sind nicht die einzigen Vorteile einer CNC- Fräse.

Man kann diesen Vorgang beliebig wiederholen und das in einer erstaunlichen Genauigkeit, bis zu einem 100stel genau.

Ein Traum für jeden Modellbauer, aber auch für viele andere ist so eine Fräse Interessant.

Möglich Anwendungsgebiete:

- Fräsen von Holz, Plastik und evtl. Alu

- Plotten von großen Flächen

- Plasmaschneiden von Metallen

- Schneidplotten von Pappen und Stoffen

- Leiterbahnen Fräsen und Bohren

- Gravieren

- Laserschneiden

Alle diesen Anwendungsmöglichkeiten lassen sich durch kleine Anpassungen verwirklichen… echt cool wie ich finde!

Ein weiterer großer Pluspunkt der MPCNC ist, dass sie in der Größe variabel ist.

Mit anderen Worten: Man entscheidet selbst, in welcher größe man sie baut, denn die Druckteile bleiben die gleichen.

Man muss nur dabei folgendes beachten: Umso kleiner, desto präziser und stärker ist sie!

Aber dazu später mehr.

Der Nachteil dieser Technik: Diese CnC Fräsen oder auch Portalroboter sind unfassbar teuer!

Die Lösung für den Einsteiger: die MPCNC

Die Mostly Printed CNC... Kurz: "MPCNC"

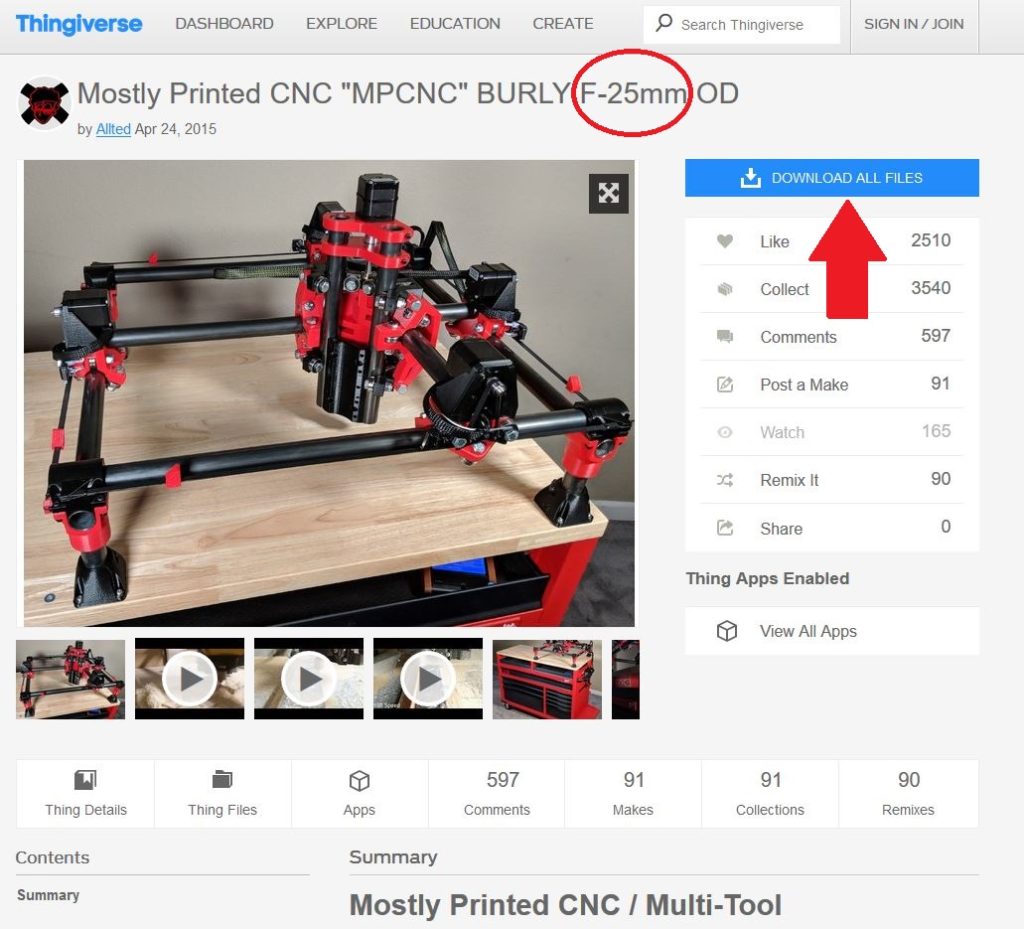

Die Mostly Printed CnC wurde von einem Amerikaner erdacht der sich bei Thingiverse „Allted“ nennt und hat sein Werk 2015 der Öffentlichkeit kostenlos zur Verfügung gestellt.

Bei der Mostly Printed CNC handelt es sich um eine im 3D Drucker gedruckte CNC Fräse, ja richtig gelesen, aus dem 3D Drucker, also aus Plastik.

Jetzt werden vermutlich viele die Augen verdrehen und die Seite wegklicken, aber für die die drann bleiben sei gesagt: Es funktioniert!

Um mal einen kleinen Vorgeschmack von dem zu bekommen, was mit einer MPCNC möglich ist, habe ich hier mal ein schönes Video für euch rausgesucht.

Videos sind besser als Tausend Worte:

So nachdem ihr mit dem Video einen kleinen Vorgeschmack bekommen habt und auch sehen konntet das es funktioniert geht’s jetzt los.

Was brauche ich für die MPCNC?

Zum einen Zeit, sehr viel Zeit… aber dazu später mehr.

Das wichtigste an einer im 3D Drucker gedruckten Fräse, natürlich einen 3D Drucker, oder zumindest einen Bekannten oder Freund der einen hat.

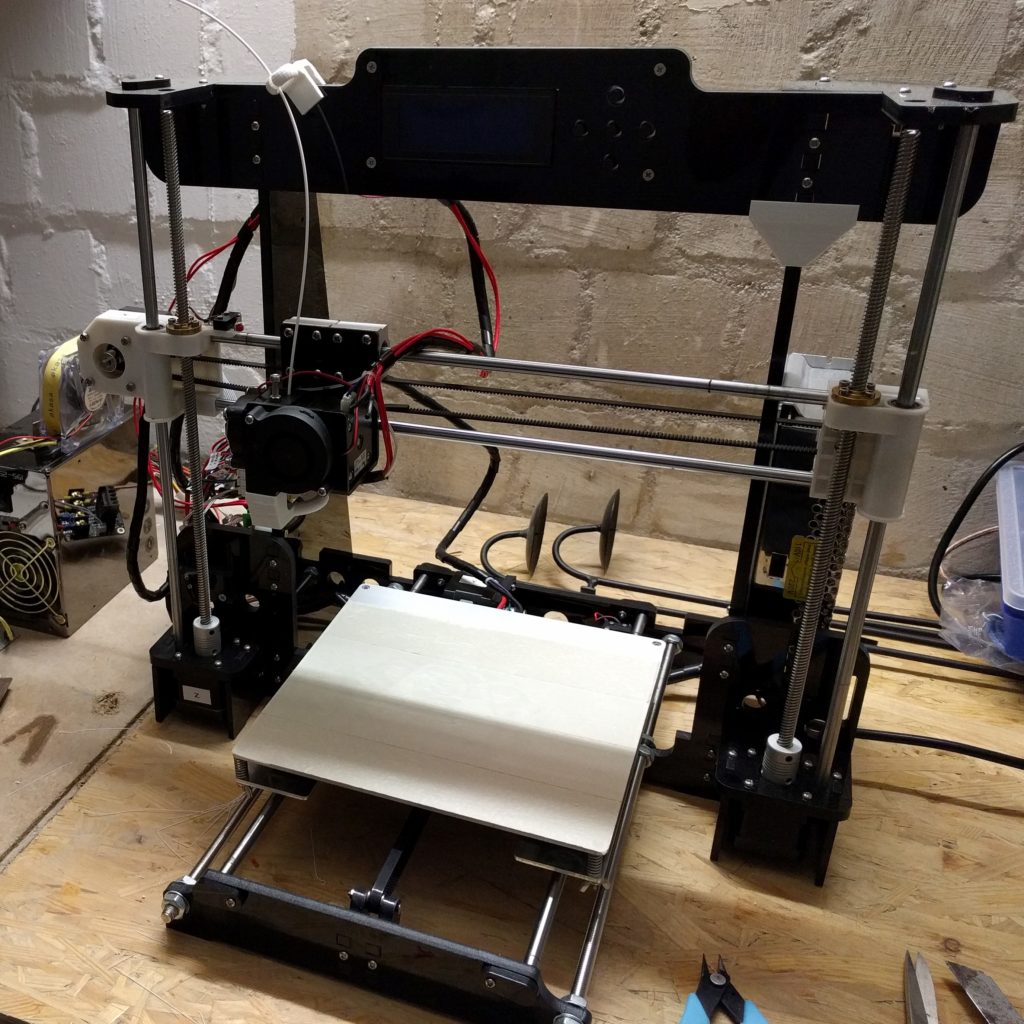

Ich selbst habe nur einen ganz billigen Anet A8 „China Kracher“ für gerade mal 120€ aber der tut seine Sache erstaunlich gut.

Dazu noch ein hochwertiges Filament in eurer Lieblingsfarbe und dann ist die Fräse auch schon zur Hälfte fertig.

Die andere Hälfte besteht aus Edelstahlrohren, Motoren, ein bisschen Elektrik und eine Menge Kleinkram.

Der Urheber der MPCNC hat auf seiner Seite eine genaue Stückliste sowie eine Bauanleitung, der Nachteil ist nur, die Anleitung ist komplett auf Englisch und die Maßangaben und Schrauben sind alle in Zoll.

Damit wir uns aber nicht durch eine Englische Bauanleitung quälen müssen und nicht bei jeder Schraube den zoll in mm Rechner bemühen müssen, habe ich hier auf meiner Seite eine Schöne Schritt für Schritt Bauanleitung für euch zusammen gestellt.

Nachfolgend findet Ihr hier alles zum Bau der Mostly Printed CNC, von der Beschaffung der richtigen Druckdateien bis hin zum ersten fräsen.

Hier übrigens die Seite vom Urheber: V1 Engineering

Mein kleiner China Kracher: Anet A8

Die Druckdateien:

Er hatte glücklicherweise ein Herz für uns Europäer, und hat alle seine Druckteile auch noch einmal für die Metrischen Schrauben und Rohrdurchmesser erstellt… Guter Mann!

Damit wäre das erste Problem schon einmal gelöst.

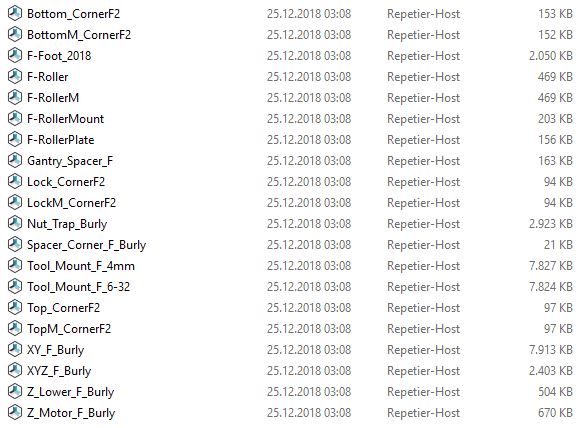

Bei den Druckteilen ist es wichtig darauf zu achten die 25er Version zu nehmen und nicht eine der anderen beiden Versionen.

Auf den Drucksachen ist dann auch ein „F“ drauf und in den Druckdateien sind die einzelnen Dateien mit einem „F“ gekennzeichnet (siehe weiter unten in der Teileliste).

Die 25er Version steht für den späteren Rohr- Außendurchmesser der Verbindungsstreben. Das 25er Rohr ist hier sehr verbreitet und wesentlich besser zu bekommen als die anderen Durchmesser, und auch deutlich günstiger.

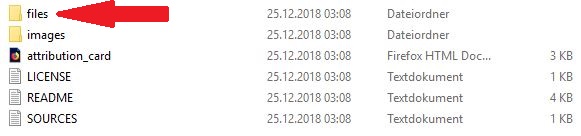

Hier könnt ihr euch den Ordner mit den Metrischen (Europäischen) Druckteilen runterladen.

Hier geht´s zum Download bei Thingiverse: Druckteile

Einfach auf „Download All Files“ klicken und den Ordner mit den Druckdateien runterladen und anschließend entpacken.

Wenn Ihr euch die Dateien runtergeladen habt dann kann`s ja auch schon losgehen.

Schmeißt eure Drucker an, und ab gehts…

Plant nur viel Zeit ein, sehr viel Zeit. Der Urheber gibt eine Druckzeit von ca. 115 Stunden und einen Filament Verbrauch von ca. 1,8 Kg an.

Ich habe ca. 2 Wochen lang gedruckt, allerdings nur tagsüber, ich traue meinem China Kracher nicht über den weg 😉

Die Druckdateien sind sehr sehr gut erstellt, so dass die Teile auch von Anfängern in ausreichender Qualität gedruckt werden können.

Nun lösen wir unser zweites Problem, der etwas eigenwilligen und englischen Anleitung:

Die Bauanleitung:

Teil 1. Der Teiledruck

Da es einfacher ist sich ein Video anzusehen habe ich mir meine Kamera geschnappt und das einfach mal gefilmt.

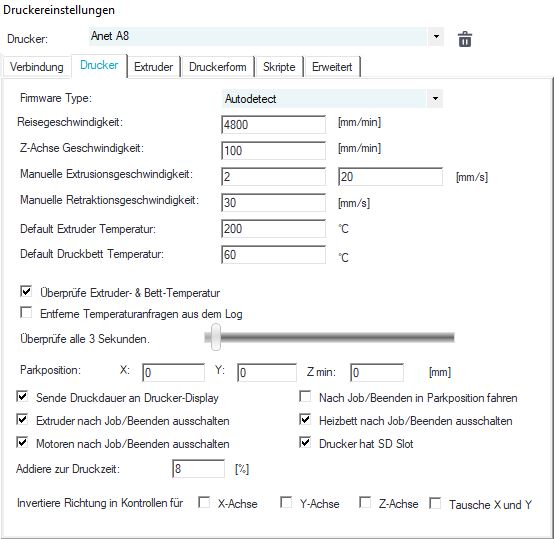

Drucken tue ich auf meinem Anet A8 mit dem Repetier Host und bin damit außerordentlich zufrieden.

In der Vergangenheit hatte auch schon versucht mit Cura zu drucken, allerdings Stürzt es bei mir immer wieder ab daher finde ich, der Repetier Host ist eine, gerade für den Anfänger, einfach zu handhabende 3D Drucksoftware und liefert super Ergebnisse.

Ich drucke mit einer 1,75er Düse mit einer Layerhöhe von 0,2mm.

Mein Filament von: Filamentworld

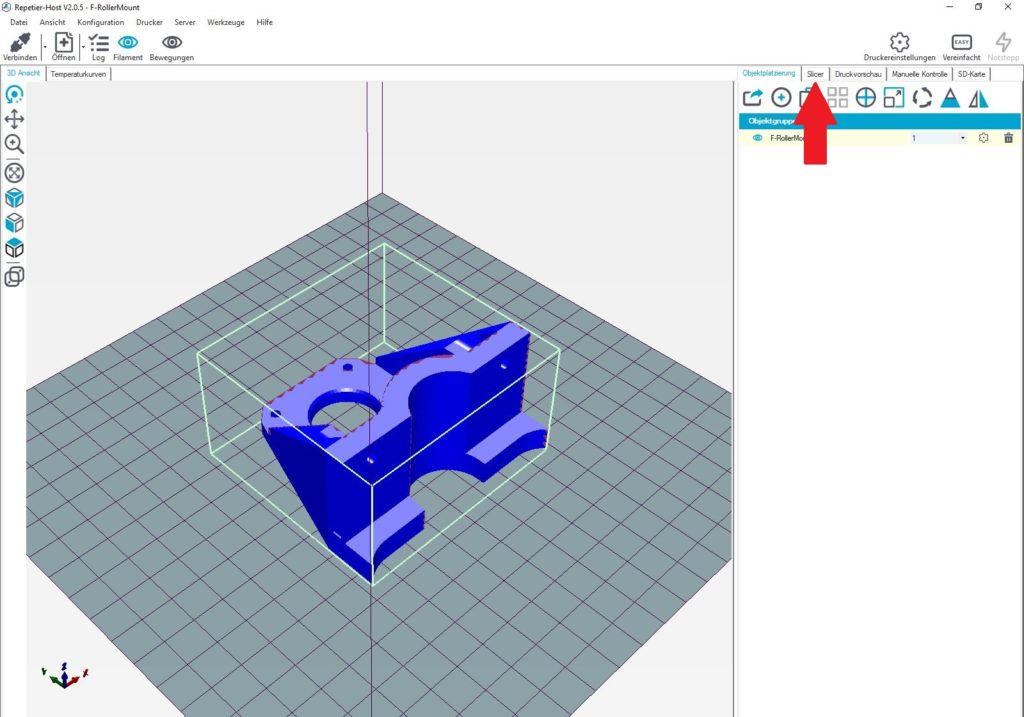

Nachdem man die Druckdateien heruntergeladen und entpackt habt, öffnet man einfach die erste Datei mit einem Doppelklick.

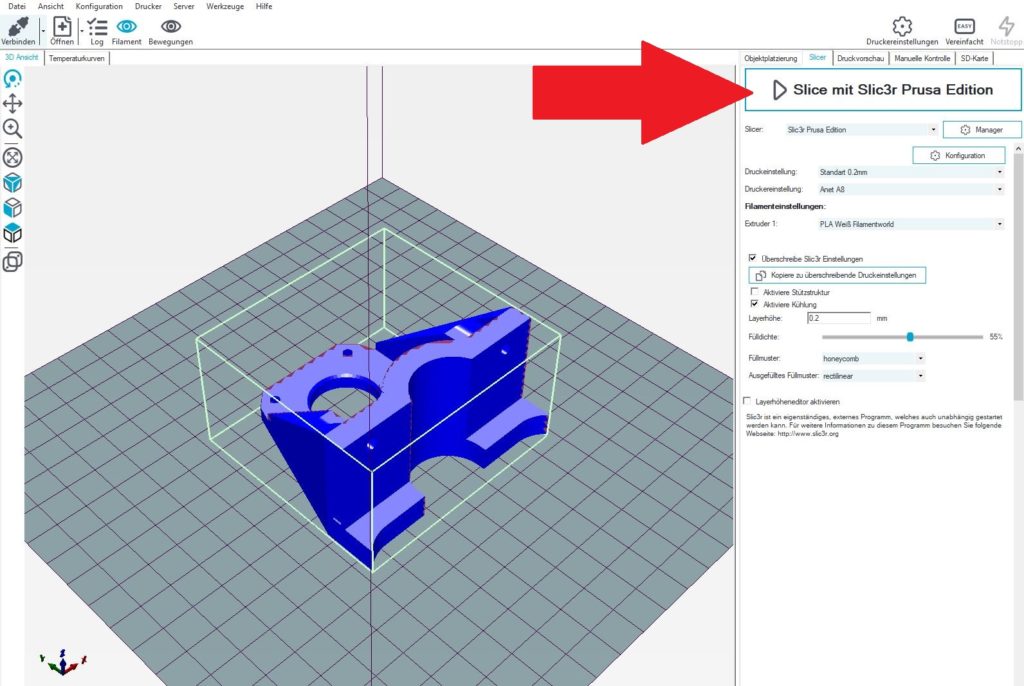

Nun sollte sich euer 3D Druckprogramm öffnen, in meinem Fall ist das der Repetier Host (rechts im Bild)

Nun sieht man schon sehr schön das spätere Druckteil in der 3D Ansicht. Man braucht bei allen Druckteilen der MPCNC keine Veränderungen der Drucklage vornehmen.

Von einigen Teilen braucht man immer gleich mehrere der gleichen Sorte, diese könnte man jetzt noch durch Kopieren hinzufügen. So kann man gleich die teilweise geforderten zb. 4 Stück in einem Durchgang drucken.

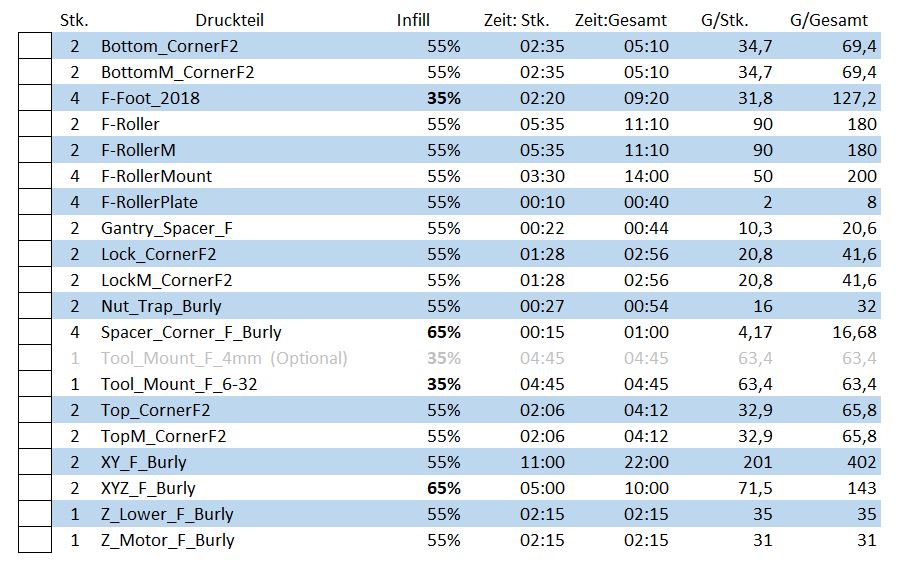

Eine genaue Übersicht wieviel Stück ihr von welcher Datei drucken müsst, stelle ich Euch weiter unten zur Verfügung.

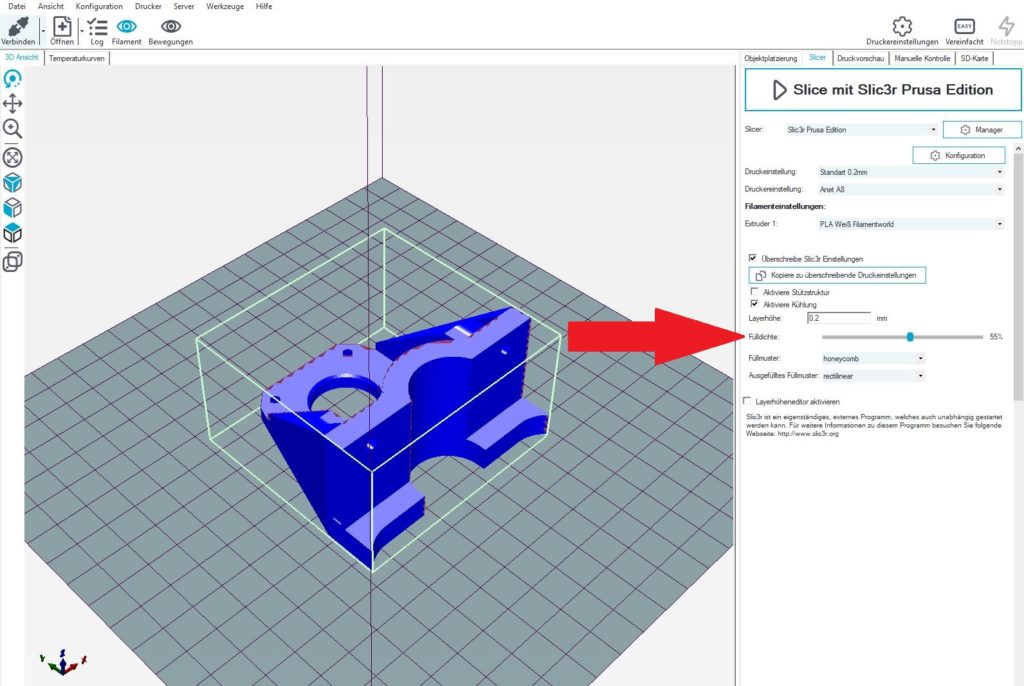

Wenn Ihr die Akkurate Lage Eures Druckteils überprüft habt (Euer 3D Programm macht das in der Regel selbst schon ganz gut) drückt ihr auf Slicer. Nun geht’s an das einstellen eurer 3D Drucker. Ihr wisst vermutlich besser wie ich mit einem 3D Drucker umzugehen, deshalb habe ich euch dazu auch keine näheren Angaben gemacht.

Weiter oben findet ihr ja meine Druckparameter.

Noch ein kleiner Hinweis am Rande: Rechts in der Liste mit den Druckdateien kann man auch noch mal kontrollieren ob man tatsächlich die richtige Version erwischt hat (Die 25er Version). Steht da bei den Dateinamen immer ein „F“ zwischen habt ihr die richtige.

Beispiel: Z_Motor_F_Burly

So, nachdem alles richtig auf dem Druckbett positioniert wurde und wir auf Slice geklickt haben, kommen wir jetzt zu einem ganz wichtigen Punkt.

Das richtige einstellen des Infill bzw. der Fülldichte!

Mit der Fülldichte stellt man ein, zu wieviel Prozent der innere Hohlraum gefüllt wird. Die meisten Sachen der Mostly Printed CNC sind mit 55% angegeben, aber Vorsicht, es gibt auch welche mit 65% und sogar welche mit 35%.

Also bei diesem Schritt genau aufpassen was ihr hier einstellt. Druckt ihr hier mit falschen Einstellungen zb. mit 35%, zerbricht Eure Fräse beim ersten Probelauf.

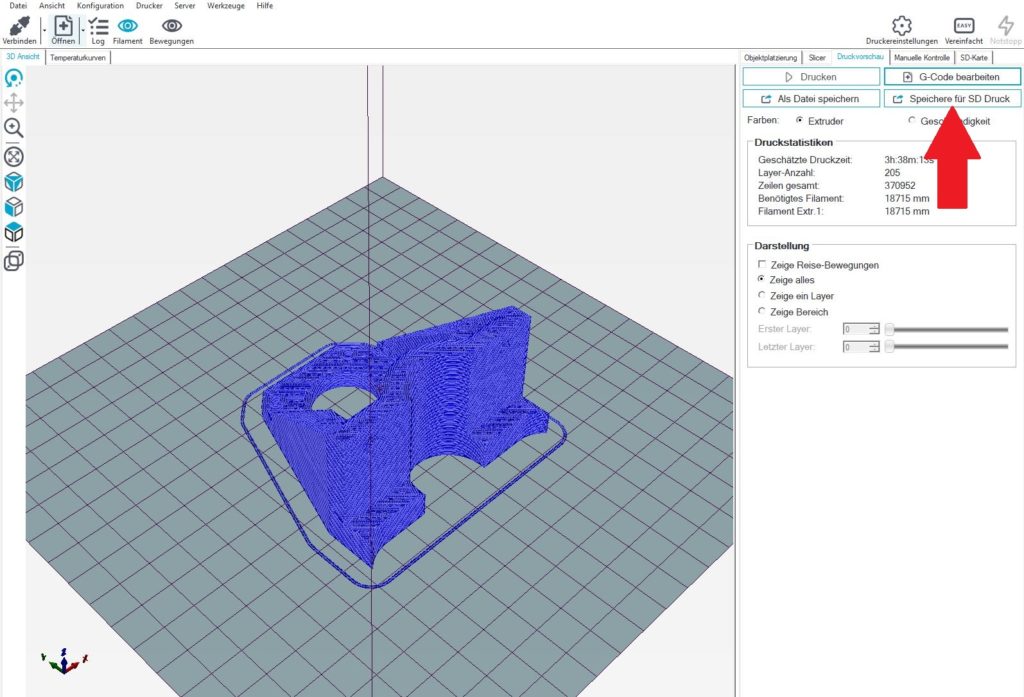

Im nächsten Schritt brauchen wir nur noch auf den großen „Slicen“ Button klicken und nach einer kurzen Gedenkminute hat man das Druckteil fein säuberlich Schicht für Schicht vor sich am Bildschirm.

Jetzt kommt es darauf an ob ihr Euren 3D Drucker direkt per USB Anschluss am PC angeschlossen habt oder wie ich mit einer SD Karte arbeitet. Denn nun müssen die Drucktaten auf den Drucker.

Dazu drücke ich nur auf den „Speichere für den SD Druck“ Knopf und schon gehen die Daten auf die Karte.

Und los geht die druckerei…

Hier habe ich mal eine Exceltabelle mit den Druckteilen erstellt für Euch erstellt.

Hier die Excel Datei zum Download: MPCNC Teileliste

Im nächsten Teil geht´s um den zusammenbau von den Standfüßen und Laufschlitten.

Weiter zu: Teil 2. Die Montage: Die Standfüße und Laufschlitten